Vietnam’s textile and garment industry is developing rapidly, leading to a high demand for machine maintenance. To ensure continuous and stable performance, the use and sourcing of high-quality high-temperature greases are key factors.

This article delves into the importance of specialized lubricating greases, analyzes the types of high-temperature greases used for weaving machines and dyeing machines, and provides optimal selection guidance. Through this, you will better understand the necessary technical standards when buying and selling high-temperature greases, as well as choosing the most effective lubrication solution.

The industrial sector constantly demands lubrication solutions that can adapt to high operating intensity and significant thermal fluctuations, making the service of selling high-temperature greases an indispensable part of the technical supplies chain.

1. The Importance of Specialized High-Temperature Grease in the Textile Industry

The production environment in textile factories always poses major challenges to lubrication systems. Purchasing and using inappropriate grease will lead to serious failures; therefore, the service of selling specialized high-temperature greases is crucial. The unique textile environment not only involves high temperatures but also the influence of cotton dust, fibers, and dyeing/cleaning chemicals, requiring products to have superior mechanical and chemical stability.

1.1. The Harsh Operating Environment of Textile Machinery

Equipment such as weaving machines, dyeing machines, and drying chambers often operate at very high temperatures, sometimes reaching 200°C or more. These are ideal conditions for poor-quality products to quickly lose their structure, increasing the need to find suppliers who sell high-temperature greases. High temperatures accelerate the oxidation process of the base oil, leading to a rapid decline in lubricating properties.

In addition to temperature, high humidity and the presence of steam in dyeing/finishing areas also pose a major challenge. Water and humidity reduce grease stability, causing it to wash out and rust metal components. Therefore, businesses selling high-temperature greases must ensure their products offer superior water resistance and anti-corrosion capabilities.

Furthermore, lint and fiber dust from the weaving process are significant contaminants. This dust can penetrate open bearings, combining with the lubricant to form an abrasive mixture, degrading the grease’s performance. Choosing grease with good sealing properties and high adhesion is essential to prevent the infiltration of these particles.

1.2. The Impact of High Temperatures on Equipment Lifespan

Excessive heat causes conventional grease to melt, liquefy, and leak out, leaving moving parts unprotected. The consequence is rapid machine wear, costly repairs, and production line interruptions while seeking new suppliers. When grease melts, the protective oil film disappears, causing direct metal-to-metal contact, leading to bearing seizure.

The degradation of grease at high temperatures also creates hard carbon deposits. These deposits not only lose their lubricating ability but also act as an abrasive, damaging the surface of machine components. Reputable businesses selling high-temperature greases always recommend low-volatility grease to minimize deposit formation, thereby extending the lifespan of bearings and rotating shafts.

Another serious issue is the deformation of machine components. When temperatures exceed the design limit, load-bearing parts like bearing cages can soften or deform, leading to mechanical failure even if the lubricant remains. Using high-quality grease that has good heat transfer capabilities helps stabilize the localized temperature of the bearing, serving as an effective preventative solution.

1.3. The Need for High-Performance Lubrication

Specialized high-temperature grease is designed to maintain viscosity and structure at high thermal thresholds, ensuring the lubricating film remains stable. This continuous protection is why factories need to find reliable partners who sell high-temperature greases. High-performance greases use synthetic base oils and advanced thickeners, offering superior shear stability and thermal resistance, maintaining the grease’s original consistency for longer.

Switching to high-performance lubricants offers dual benefits: reduced maintenance frequency due to extended relubrication cycles, and reduced energy consumption due to lower friction coefficients. Consultants selling high-temperature greases can help you calculate the long-term economic benefits of investing in these products, compared to using low-cost conventional grease.

2. Classification and Technical Characteristics of Suitable High-Temperature Greases

Choosing the correct grease type is the most critical step to optimize performance and extend machine life. When looking for high-temperature grease suppliers, you need to understand the differences between grease types to make accurate purchasing decisions.

2.1. High-Temperature Grease for Weaving Machines (Looms, Spinning Frames)

Weaving machines operate at high speeds, requiring grease to have good load-carrying capacity and anti-wear properties in addition to heat resistance. Therefore, businesses selling high-temperature greases often recommend products with high mechanical stability, suitable for high-speed bearings and precise drive mechanisms in weaving machines.

2.1.1. Lithium Complex Grease and Applications

Lithium Complex grease is a popular choice, offering temperature resistance up to 150°C – 180°C and high mechanical stability. This type of grease is often recommended by suppliers for moderately loaded components and not overly extreme temperatures, such as main weaving machine motors and intermediate rotating shafts.

In terms of composition, Lithium Complex grease uses a Lithium hydroxystearate thickener, creating a more robust fiber structure than conventional Lithium grease. This complex thickener helps the grease maintain a stable structure, resisting liquefaction even under strong mechanical churning and rising temperatures. Suppliers selling high-temperature greases highly value this type for its flexibility and reasonable cost.

Typical applications for Lithium Complex grease include fan bearings, weaving frame motion mechanisms, and light-duty gearboxes. When selecting, the grease’s penetration index (ASTM D217) should be checked to ensure the consistency is compatible with the factory’s automatic lubrication system.

2.1.2. Synthetic Grease for Ultra-High Temperatures

For lubrication points near heat sources, Synthetic grease is the optimal solution, maintaining performance at temperatures above 200°C. This is a premium product segment that quality high-temperature grease suppliers always promote. Synthetic base oils (typically Polyalphaolefins – PAO or Ester) provide excellent anti-oxidation and thermal stability.

PAO synthetic grease is widely used for lubricating stenter chains in drying chambers, where the grease must withstand peak temperatures. The outstanding advantage is extremely low volatility, which significantly reduces grease consumption and relubrication frequency. Factories seek partners selling synthetic high-temperature greases because they can extend maintenance cycles by 3-4 times compared to mineral-based greases.

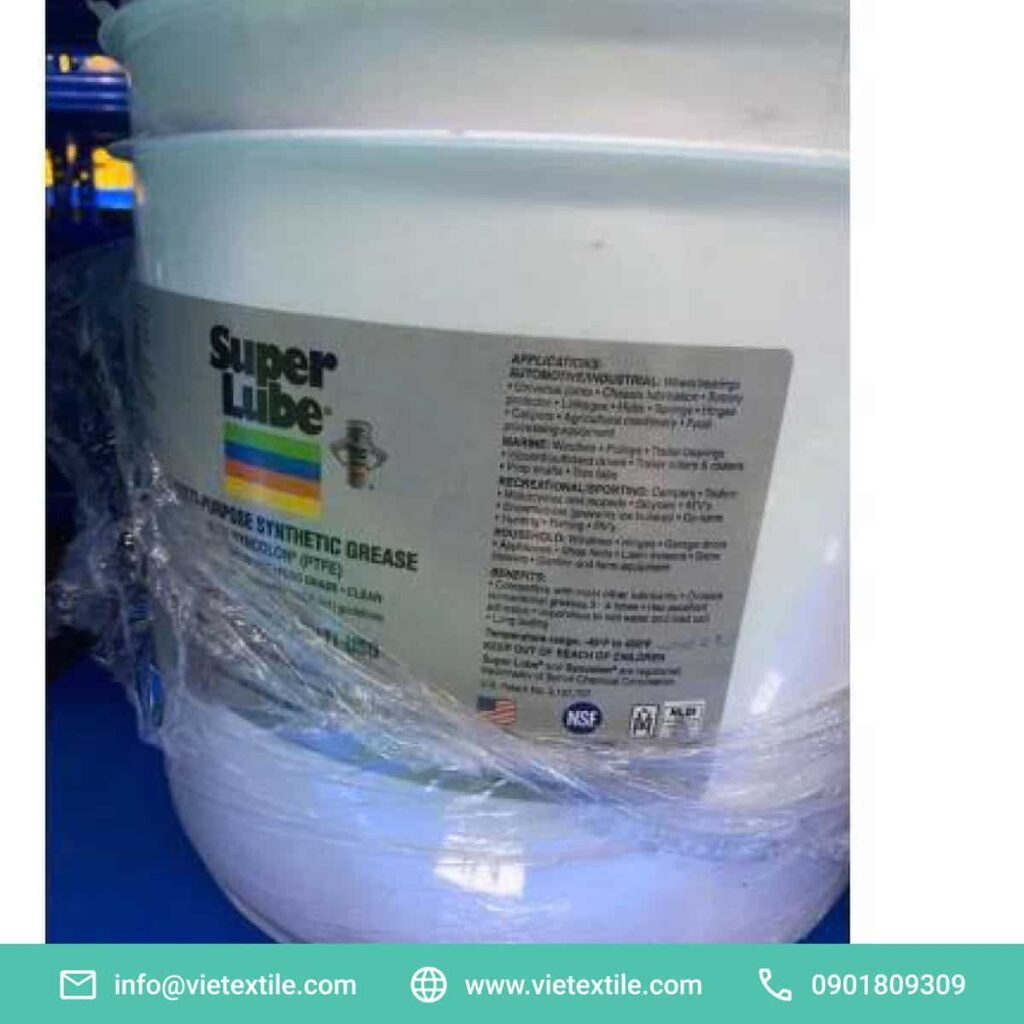

A specialized form of synthetic grease is Fluorocarbon grease (PFPE/PTFE), often used in furnace bearings operating above 250°C. This grease is non-flammable, chemically inert, and leaves absolutely no residue. Although it has a higher cost, PFPE grease offers long-term economic efficiency when factoring in maintenance and bearing replacement costs. The sale of these high-temperature greases usually comes with deep application consulting.

2.2. High-Temperature Grease for Dyeing Machines (Drying Chambers, Boilers)

Dyeing machines and drying chambers frequently face steam, dyeing chemicals, and extreme temperatures, creating a corrosive environment. Companies selling high-temperature greases must ensure the grease has superior water and oxidation resistance to protect equipment under wet, chemical operating conditions.

2.2.1. Water and Chemical Resistance Requirements

Lubricants in dyeing machines must not only be heat-resistant but also resist washout and chemical ingress. This requires products to have special additives, including anti-rust agents and oxidation inhibitors that can function effectively in a pH-changing environment due to dyeing chemicals.

The ingress of steam into bearings can cause grease hydrolysis, destroying the thickener and reducing lubrication effectiveness. Experts selling high-temperature greases always recommend using grease with excellent adhesion, creating a physical barrier against water and chemical ingress, protecting metal components from corrosion.

2.2.2. Choosing Polyurea-Based Grease

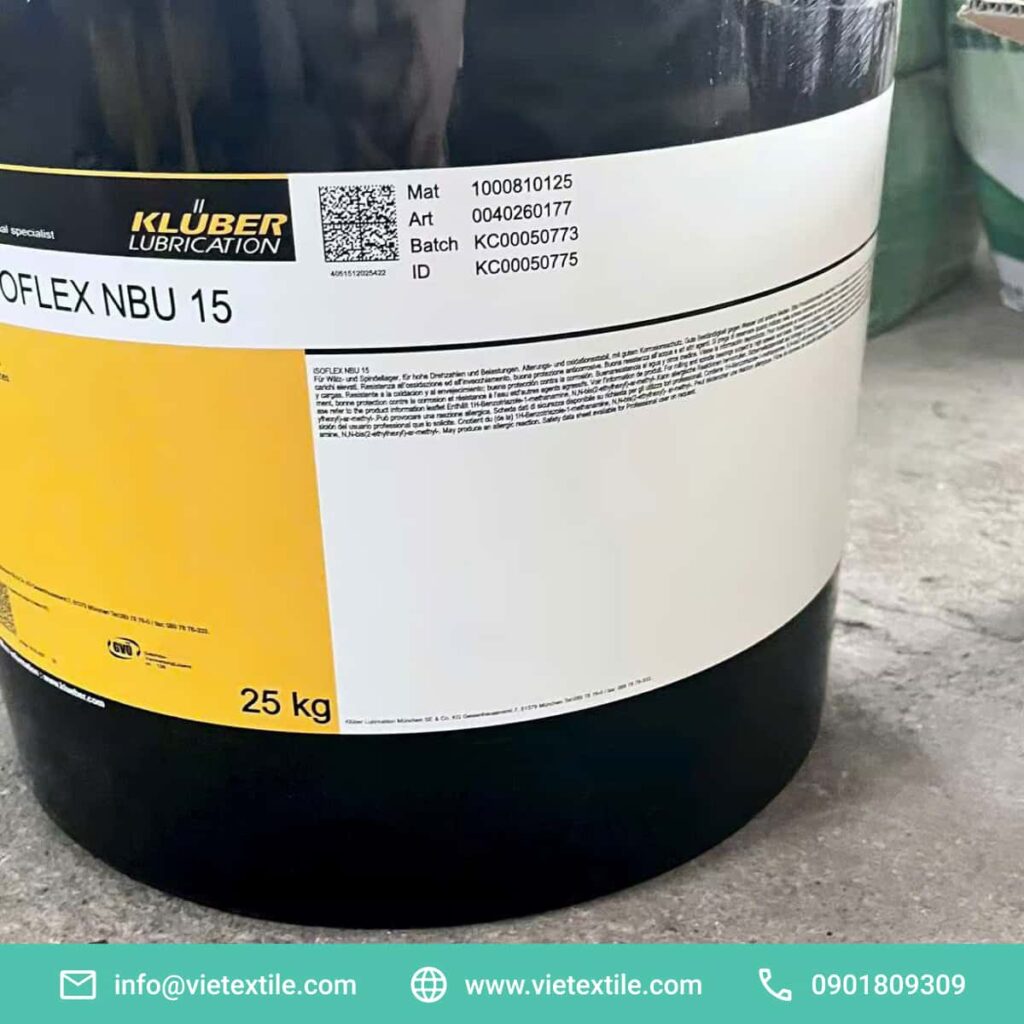

Polyurea grease is known for its excellent thermal resistance and superior durability in humid, chemical environments, making it an ideal choice for bearings in drying ovens. Professional partners selling high-temperature greases always stock this type due to its unique structure.

Polyurea thickener is a non-soap thickener; therefore, it has inherently high anti-oxidation capability and an almost undetermined (non-melting) dropping point. This means Polyurea grease can maintain a stable structure at temperatures far exceeding the limits of Lithium Complex grease, perfectly suited for high-speed electric motors and bearings subject to continuous temperatures above 180°C. When seeking a supplier, Polyurea should be the priority choice for critical applications.

The mechanical stability and washout resistance of Polyurea grease are also key factors, especially important in dyeing machines operating in environments with steam pressure. The Polyurea structure is less likely to break down under high shear forces, ensuring the grease consistency remains stable throughout the equipment’s operation.

2.3. Key Technical Indices to Consider

When evaluating products sold by high-temperature grease suppliers, you cannot overlook the following key technical parameters to ensure quality and compatibility with factory equipment.

2.3.1. Dropping Point and Thermal Stability

The Dropping Point is the temperature at which the grease begins to liquefy and leak out, and it must always be higher than the equipment’s operating temperature. When purchasing, ask suppliers selling high-temperature greases to provide this index. This index is typically measured according to the ASTM D2265 standard.

However, the Dropping Point is only a safety index, not the maximum operating temperature. More important is the grease’s Thermal Stability, which is the grease’s ability to resist oxidation and deposit formation at high temperatures over an extended period. When consulting, quality suppliers will provide data on high-temperature bearing life tests (e.g., ASTM D3336 or SKF R2F) to demonstrate actual performance.

2.3.2. Penetration (NLGI Grade)

The grease consistency (NLGI Grade) affects the ability to pump and retain the grease at the lubrication point, typically NLGI 2 or 3. High-temperature grease experts will advise on the appropriate consistency for your factory’s automatic lubrication system. Consistency is measured by the ASTM D217 standard (Worked Penetration).

For centralized lubrication systems, selecting the correct NLGI Grade is crucial. Grease that is too stiff (NLGI 3 or higher) can clog pipelines and grease pumps, especially in low-temperature conditions or long pipelines. Conversely, grease that is too soft (NLGI 1 or lower) will easily leak out of the bearing when the temperature increases. Suppliers selling high-temperature greases must balance pumpability and retention capability.

3. Guide to Correctly Selecting and Using High-Temperature Grease

Choosing products from reputable high-temperature grease suppliers is only the first step; correct usage determines the final effectiveness of the lubricant. Strict adherence to technical procedures will ensure the grease maximizes its heat resistance and protective capabilities.

3.1. Grease Application Procedure and Relubrication Frequency

Perform regular greasing procedures according to the guidelines of the equipment manufacturer or the high-temperature grease supplier. Avoid using too much or too little grease, as this will reduce heat resistance effectiveness and cause waste. Excess grease will increase temperature due to churning, causing the grease to degrade faster.

The relubrication frequency should be determined based on operating factors such as temperature, rotation speed (RPM), and load, often calculated using SKF or FAG formulas. Companies selling high-temperature greases can provide specialized software or spreadsheets to determine the optimal greasing cycle for each machine type, ensuring continuous performance.

3.2. Common Mistakes When Replacing Grease

Mixing greases with different base types is a common mistake that can cause a chemical reaction and destroy the grease structure. Always consult an expert when needing to switch between different high-temperature grease products, especially when transitioning from metal-soap based grease to Polyurea grease or vice versa.

Incompatibility reactions between different thickeners can cause sudden grease softening, leading to leakage and loss of lubrication after just a few hours of operation. Professional high-temperature grease suppliers will provide grease compatibility charts and recommend a bearing cleaning procedure (purging) with solvent or the new grease before completely switching.

3.3. Economic Benefits of Purchasing and Using the Right Grease

Investing in quality products from reputable high-temperature grease suppliers helps extend bearing life, reduce machine downtime, and save energy costs. This yields much greater economic benefits than the initial purchase cost of the grease. A failed bearing can cause tens of millions of VND in damage, not to mention the cost of interrupted production.

Extending bearing life from 6 months to 1-2 years thanks to using high-quality high-temperature grease is the clearest evidence of economic effectiveness. The frequency of bearing replacement and maintenance labor costs are significantly reduced. Companies selling high-temperature greases should focus on selling holistic solutions rather than just selling products.

Energy costs are also a key factor. High-performance grease has a significantly lower friction coefficient than conventional mineral-based grease, helping to reduce heat load and motor electricity consumption. Although premium high-temperature grease has a higher price, operating costs and maintenance costs will be optimized.

3.4. Life Cycle Cost (LCC) Analysis When Choosing High-Temperature Grease

LCC (Life Cycle Cost) is a method for evaluating the total cost a lubricant product brings throughout the equipment’s lifespan. Finding a high-temperature grease partner must be based on LCC analysis, not just the purchase price.

The main components of LCC include: initial grease purchase cost, energy consumption cost (due to friction), relubrication and labor costs, and equipment repair/replacement costs due to premature failure. Cheap grease can reduce the initial purchase cost but increases energy costs, labor costs, and especially failure costs, leading to a much higher overall LCC.

When evaluating a supplier, ask them to present an LCC model. A reasonable LCC model will demonstrate that synthetic high-temperature grease, even if 3-4 times more expensive than mineral grease, reduces the total LCC by 20% to 40% due to extended bearing life and minimized downtime.

4. VieTextile – The Leading High-Temperature Grease Supplier for the Textile Industry

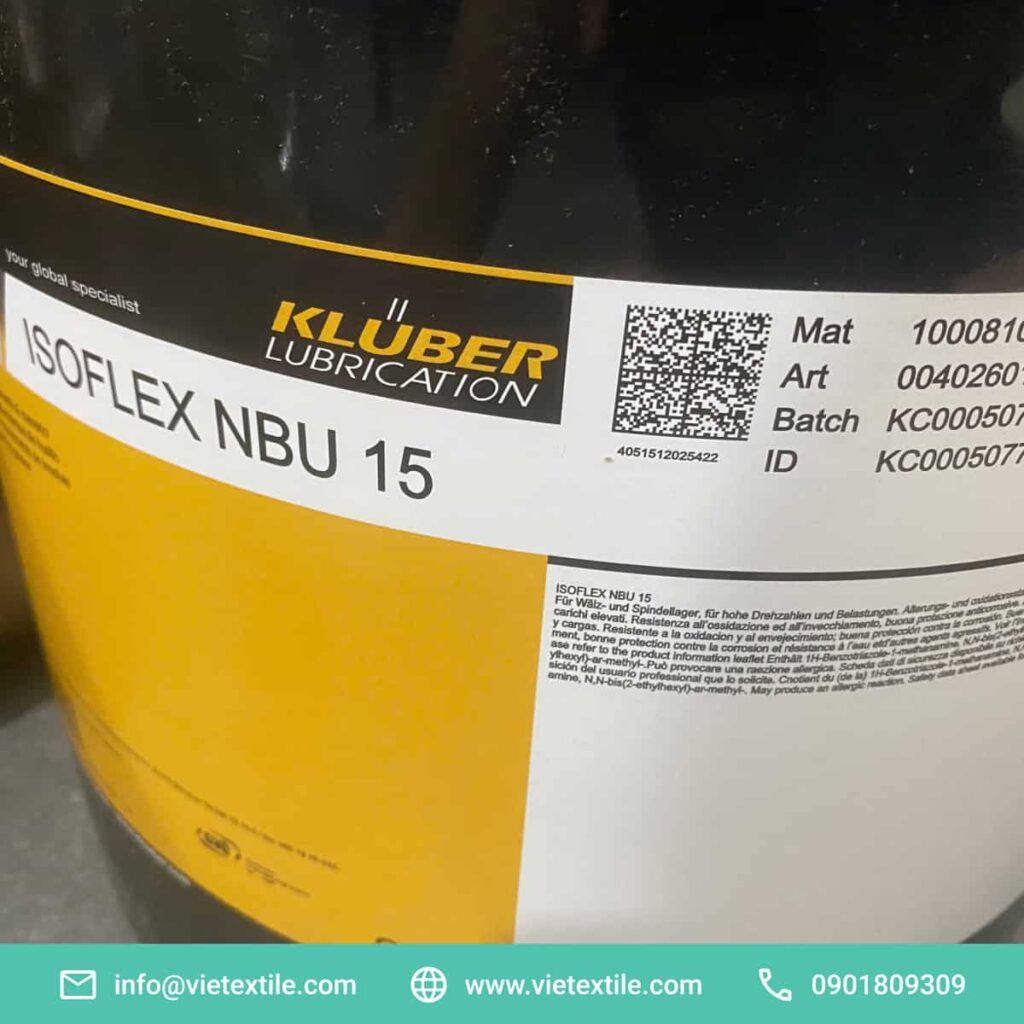

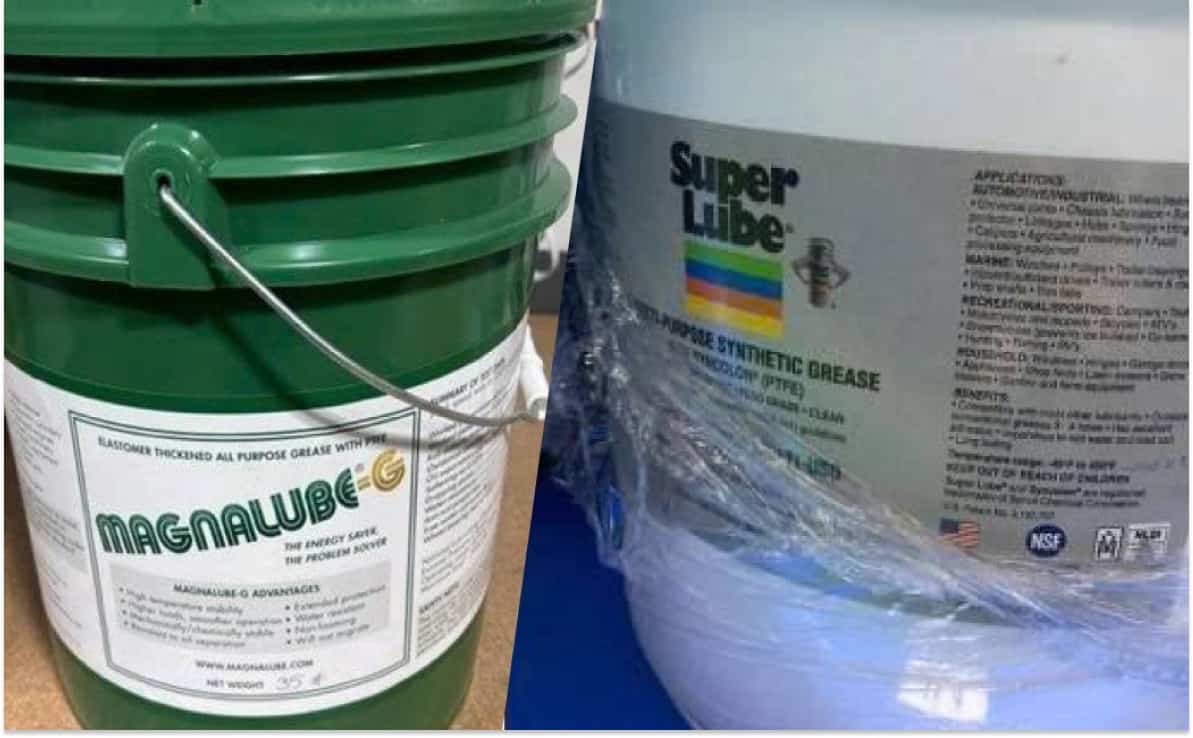

VieTextile is proud to be a strategic partner, specializing in supplying and selling premium high-temperature greases, specially formulated for the harsh operating environment of the textile industry. We are committed to providing optimal lubrication solutions, helping machinery operate reliably under continuous high-temperature conditions. Our product catalog is imported from the world’s leading brands, ensuring uniform and stable quality.

VieTextile’s capabilities are affirmed through a diverse product portfolio, including Lithium Complex, Polyurea, and Fluorocarbon synthetic greases, ensuring compliance with all technical requirements from high-speed weaving machines to steam drying chambers. We do not just sell high-temperature greases but also provide deep technical consulting services (such as LCC analysis, grease compatibility testing) so customers can accurately select the necessary products.

Every product sold by VieTextile comes with quality certifications (C.O.A, M.S.D.S) and detailed usage instructions, giving customers confidence in performance and safety. We maintain large warehouse stocks, ensuring timely supply to factories, minimizing the risk of production interruptions. If you are looking for a high-temperature grease supplier that can accompany your factory’s sustainable development, VieTextile is the trusted choice.

5. Frequently Asked Questions About High-Temperature Grease in Textile Factories (FAQ)

Q: What is the minimum dropping point for high-temperature grease used in drying chambers? A: When purchasing, you should choose high-temperature grease products with a minimum dropping point of 250°C or higher to ensure safety and thermal stability in a drying oven environment.

Q: What are the advantages of Synthetic base grease compared to mineral base grease in weaving machines? A: Synthetic grease offers superior thermal stability and anti-oxidation capabilities, helping to extend the relubrication cycle and lubricating performance at extreme temperatures, which is why we sell synthetic high-temperature greases for the most demanding applications.

Q: Is it necessary to completely clean the bearing before replacing it with new high-temperature grease? A: Yes. Cleaning is mandatory to remove old grease and contaminants, avoiding incompatibility reactions when using different high-temperature grease products, thereby ensuring maximum lubrication effectiveness.

Q: Which high-temperature greases does VieTextile recommend for spinning frames? A: We recommend using high-performance Lithium Complex grease or synthetic grease for spinning frames, depending on the specific operating temperature and rotation speed of the equipment.

Q: When should I switch from mineral-based high-temperature grease to synthetic-based? A: The switch should be made when equipment frequently operates at temperatures exceeding 150°C or when the relubrication cycle of mineral-based grease is too short. This conversion should be advised by high-temperature grease experts.

Q: Is Polyurea high-temperature grease compatible with Lithium Complex grease? A: No. Polyurea and Lithium Complex greases are generally incompatible due to differences in thickeners. Mixing them can destroy the grease structure. You need to consult your high-temperature grease supplier for guidance on the cleaning process before switching.

Q: Does using inappropriate grease affect the quality of woven fibers? A: Yes. Poor-quality or leaking grease can contaminate the woven fibers (oil stain), causing product defects and increasing waste disposal costs. Choosing a non-staining high-temperature grease supplier is crucial for maintaining the quality of the final product.

Q: How is the relubrication cycle calculated for drying oven bearings? A: The relubrication cycle is calculated based on bearing lubrication formulas (focusing on speed, bearing diameter, and temperature factor). Professional high-temperature grease suppliers will help you determine this cycle. For drying ovens, the cycle is often shorter due to high temperatures.

To find the optimal solution and specialized high-temperature greases for weaving machines, dyeing machines, and textile factories, contact VieTextile today!

Contact Information:

Hotline: 0901 809 309

Email: info@vietextile.com

Website: https://vietextile.com