必佳乐(Picanol)织机,特别是喷气系列 (Airjet – OMNIplus, TERRYplus) 和剑杆系列 (Rapier – OptiMax, GTMax),因其能够以极高速度运行和卓越的灵活性而被视为全球纺织工业的支柱。然而,这种极高的运行速度(>1000 RPM)和连续的工作强度,对每个零部件的精度、材料和耐磨性都提出了严苛的要求。

在现代必佳乐织机中,成千上万的零件从重型机械组件到敏感的电子传感器都以完美的同步性运行。任何微小的故障或公差偏差都可能导致生产力下降、织物疵点增加,甚至损坏整个生产线。因此,采购和使用必佳乐织机原厂备件并非仅仅是一种选择,而是保持性能和保护巨额机械投资的先决条件。

本文将分析必佳乐核心备件组的详细结构和作用,阐明在当今竞争激烈的制造环境中,使用原厂备件的战略重要性。

1. 必佳乐原厂备件的关键重要性

选择必佳乐织机原厂备件是一个超越初始成本考量的关键因素。它直接关系到整个系统的技术准确性和耐用性。

1.1. 精度与公差

必佳乐织机是基于微米级公差运行的。例如,绞边针的对齐或喷气阀的开启都是以极高精度控制的。

- 材料和热处理: 必佳乐织机原厂备件由专用合金制成,并经过严格的热处理工艺(如淬火、渗碳)。这确保了高表面硬度以实现耐磨性,同时保持坚韧的内核,以防止高速振动和冲击造成断裂。

- 尺寸稳定性: 非原厂零件可能会表现出与原厂零件不同的热膨胀特性,特别是在承受摩擦的金属部件中。这种偏差会导致运动系统中的同步性损失。

1.2. 寿命和总拥有成本 (TCO)

尽管必佳乐织机原厂备件的初始价格可能更高,但其寿命是仿制件的数倍,最大限度地减少了更换频率、人工成本,以及最重要的——停机时间 (Downtime)。从长远来看,原厂备件有助于降低总拥有成本 (TCO – Total Cost of Ownership)。

2. 纬纱引纬系统 – 高速运行的核心

纬纱引纬系统是织机的核心,决定了织造速度(RPM)和能源效率。必佳乐以其两种主要技术而闻名:剑杆和喷气。

2.1. 剑杆织机备件 (OptiMax, GTMax)

剑杆技术使用机械驱动机构来携带纬纱穿梭通过梭口。

2.1.1. 剑杆带 (Rapier Tapes)

- 结构: 通常由碳纤维或超轻、超耐用的复合材料制成。目的是减小惯性,使运动能够在高速下快速反转(高达 750 次投纬/分钟)。

- 作用: 将动力从主齿轮箱传递到夹纱头,同时承受连续的拉伸应力。必佳乐正品备件确保了剑杆带绝对的弹性和刚度,防止影响夹纱的振动。

2.1.2. 夹纱头 (Gripper Heads)

- 结构: 复杂的零件,包括夹爪和开/合机构。

- 作用: 在送纱夹纱头处夹住纬纱,并在接收夹纱头处接收纱线。开/合机构的精度必须控制在微秒级别。0.01 毫米的偏差就可能导致断纱或滑脱。

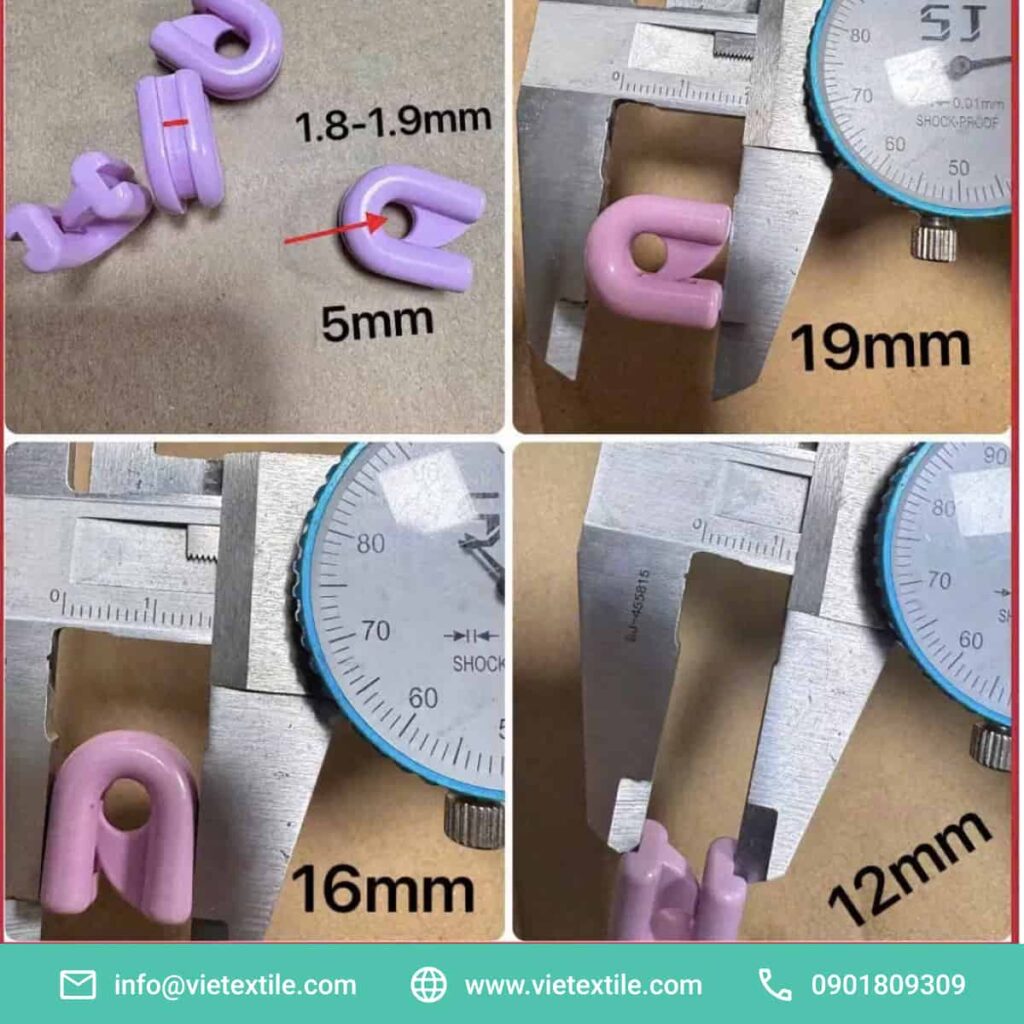

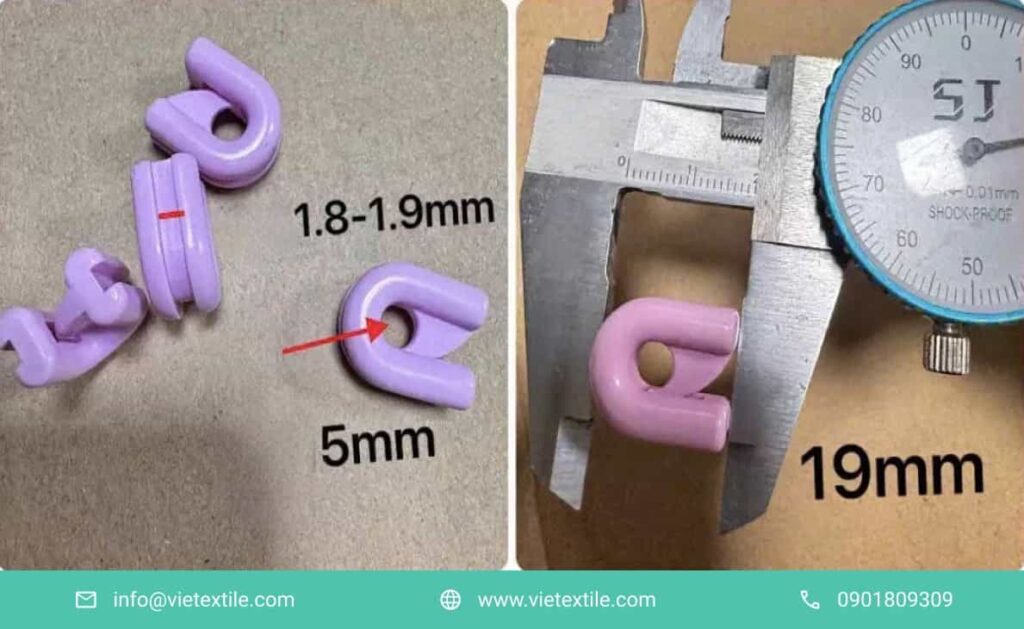

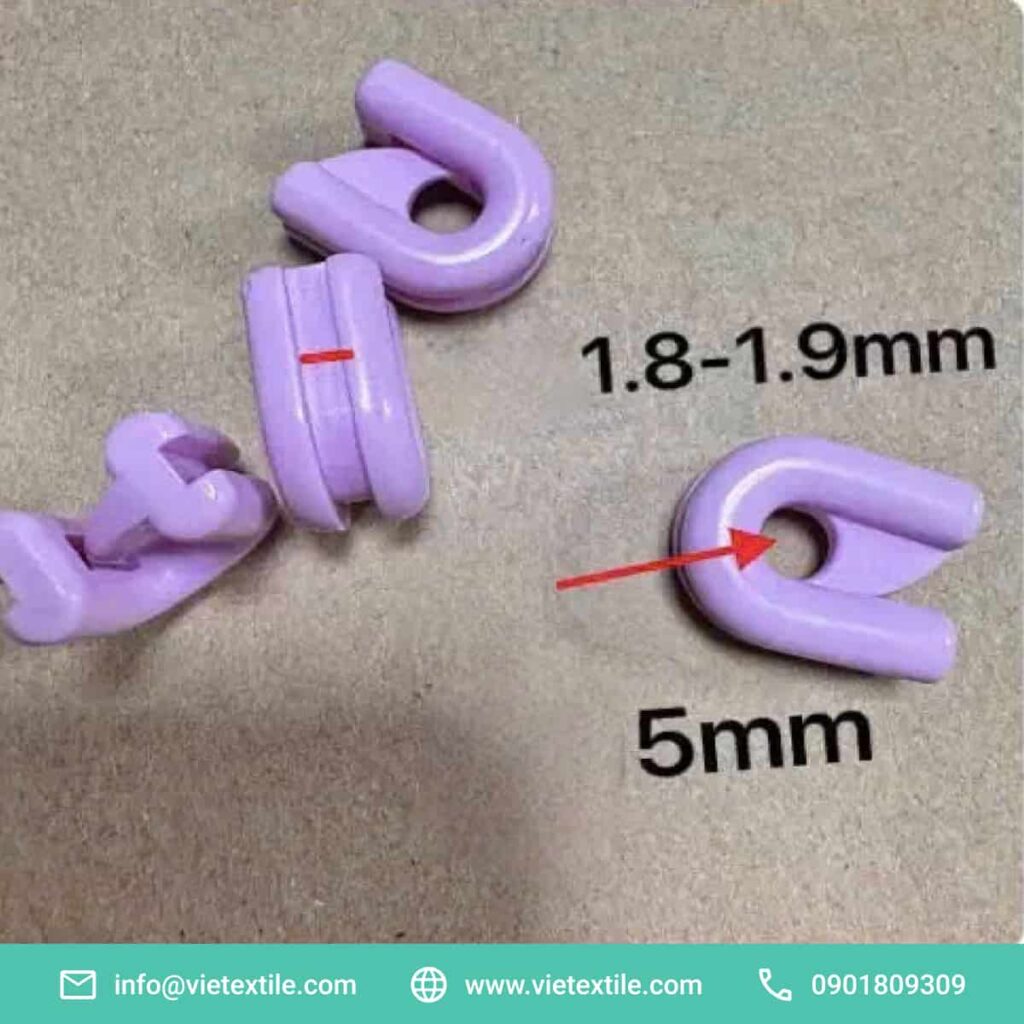

2.1.3. 剑杆导轨 (Rapier Guides)

- 结构: 由高耐磨陶瓷或专用合金制成的垫块,安装在打纬摇架上。

- 作用: 保持剑杆带稳定、线性运动。必佳乐正品备件确保最小的摩擦,减少热量产生并延长剑杆带寿命。

2.2. 喷气织机备件 (OMNIplus, TERRYplus)

喷气技术使用压缩空气将纬纱射过梭口,实现了最高的织造速度(超过 2000 次投纬/分钟)。

2.2.1. 电磁阀和喷嘴 (Solenoid Valves and Nozzles)

- 结构: 电磁控制阀,以极快的速度开启和关闭以供应压缩空气。喷嘴是设计有精确空气动力学形状的空气导管。

- 作用:

- 主喷嘴 (Main Nozzle): 确保纬纱进入梭口的初始推力。

- 辅喷嘴 (Relay Nozzles): 沿筘分布,用于维持纬纱的速度。阀门的开启必须经过精确计算,以优化耗气量——喷气织机最大的运营成本。

2.2.2. 异形筘 (Profile Reed)

- 结构: 带有定制设计的气道的专用筘。

- 作用: 引导来自辅喷嘴的压缩气流,创建一个完美的**“空气隧道”**来托举和输送纬纱。筘表面的任何划痕或磨损都会降低空气引导效率。

3. 经纱送经/卷取系统

该系统控制经纱张力,决定了织物密度和平面度。

3.1. 送经机构备件 (Let-off Motion Spare Parts)

- 结构: 由伺服电机 (Sumo Motor)、齿轮箱和位置传感器 (Encoders) 组成。

- 作用: 控制经轴的旋转速度,以稳定的张力释放经纱。从满轴到近空轴,张力必须保持几乎恒定。原厂必佳乐备件在 Sumo Motor 系统中确保扭矩以高分辨率进行控制。

3.2. 卷取机构备件 (Take-up Motion Spare Parts)

- 结构: 由卷取辊和伺服驱动器组成。

- 作用: 以编程的纬密(每英寸/厘米的纬纱数)卷取织物。原厂必佳乐备件,例如齿轮和联轴器,必须具有绝对的精度,以确保整个布卷的纬密均匀性。

4. 故障清除和布边控制系统

这组备件主要负责布边(织物边缘)的质量和外观。

4.1. 绞边装置 (Tuck-in Devices)

- 结构: 使用一个小的绞边针和一个夹/切机构将纬纱布边折叠到织物边缘。

- 作用: 制造牢固的布边。针和控制机构必须以高精度运行,以折叠纱线而不会折断相邻的经纱。绞边针的磨损会降低布边质量,造成织物疵点。

4.2. 纬停装置 (Weft Stop Motion)

- 结构: 光学传感器或压电传感器系统。

- 作用: 检测纬纱断裂或缺失。在喷气织机中,由于引纬速度高,传感器必须以极快的速度运行。必佳乐原厂备件可确保毫秒级响应时间,立即停止机器以最大限度地减少织物疵点的长度。

4.3. 切刀 (Cutters)

- 结构: 由硬质合金或超硬合金钢制成的刀片。

- 作用: 切割布边处多余的纬纱。切刀必须锋利且精确对齐,以确保切割干净,防止纱线磨损。

5. 电子和控制备件(大脑)

电子元件是控制整个织机同步运行的“大脑”。

5.1. 主 PCB 板 (Main PCB Boards)

- 结构: 复杂的印刷电路板,包含 CPU、内存和控制芯片。

- 作用: 处理来自传感器的数据,控制喷气阀的定时、开口角度和 Sumo Motor 驱动。在该领域使用必佳乐正品备件是强制性的,因为这些电路板经过专有编程,可与必佳乐软件兼容。

5.2. 伺服电机 (Sumo Motor) 和控制器

- 结构: 强大的无刷电机。

- 作用: 为送经和卷取机构以及开口机构 (Dobby/Jacquard) 等关键机构提供高扭矩和精确的位置控制。

6. 原厂备件材料的深度技术分析

为实现 1000 P.P.M. 以上的性能,必佳乐必须使用非原厂备件制造商无法复制的材料和制造工艺。

6.1. 耐磨材料

- 工程陶瓷: 用于与纱线直接接触的组件(例如,导纱器、剑杆导轨)。氧化铝 (Al}_2{O}_3) 和氧化锆 (ZrO}_2) 陶瓷具有极高的硬度,提供的耐磨性远高于钢,确保纱线不受损坏。

- PVD/CVD 涂层: 许多必佳乐正品备件(例如,喷嘴、绞边针)通过物理/化学气相沉积涂覆一层氮化钛 (TiN) 或类金刚石碳 (DLC) 涂层。这种涂层可减少摩擦,将寿命延长至传统钢材的两倍。

6.2. 轻质合金

- 碳纤维复合材料: 用于剑杆带和其他高速移动组件。碳纤维将质量比金属材料减少 30%-50%,使剑杆织机能够实现更高的速度,而不会增加主驱动机构的负载。

- 特殊铝合金: 用于连杆等大型运动部件,以减少惯性。

7. 维护程序和原厂备件的长期益处

使用必佳乐正品备件必须配合严格的维护程序,才能最大限度地发挥性能。

7.1. 定期维护保养计划

| 备件组 | 检查频率 | 更换动作 | 使用原厂备件的理由 |

| 剑杆带 | 6 个月/10,000 小时 | 出现磨损或开裂迹象时。 | 确保精确的质量和刚度,实现精确的机器定时。 |

| 喷气阀/辅喷嘴 | 3 个月/5,000 小时 | 压缩空气流量不稳定时(通过流量计检查)。 | 密封性和开/合时间必须符合必佳乐标准,防止漏气。 |

| 切刀/绞边针 | 每月 | 检测到布边疵点或纱线磨损时。 | 高表面硬度和锋利度,减少更换频率。 |

| 纬停传感器 | 3 个月 | 因纬纱故障导致的机器停机频率增加时。 | 绝对快的响应时间(低于 5 毫秒),最大限度地减少织物疵点长度。 |

7.2. 优化能源效率

对于喷气织机,使用必佳乐正品备件在控制压缩空气成本方面起着重要作用。原厂喷嘴和气阀旨在优化空气动力学效率,确保以最少的压缩空气消耗量提供最有效的推力。

8. VieTextile:值得信赖的必佳乐织机原厂备件供应伙伴

VieTextile 致力于提供必佳乐正品备件解决方案,确保您的织机始终以最佳性能运行。我们深入了解每一个技术细节,从电子控制系统 (PCB 板) 到复杂的机械驱动机构 (剑杆带、喷嘴)。

我们提供全系列的备件类别:

- 喷气备件: 电磁阀、主喷嘴、辅喷嘴、空气控制系统零件。

- 剑杆备件: 碳纤维剑杆带、夹纱头、陶瓷导轨。

- 电子备件: 控制板 (PCB)、传感器、编码器 (Encoders)。

- 精密机械零件: 齿轮、联轴器、切刀、绞边针。

选择 VieTextile 的服务不仅意味着获得必佳乐织机原厂备件,还意味着获得有关必佳乐织机校准、安装和维护的深度技术支持。

9. 关于必佳乐备件的常见问题 (FAQ)

- 问:如何区分必佳乐正品备件和仿制/替代零件? 答:必佳乐正品备件始终附带精确的零件编号、必佳乐标准包装,并且通常在产品上有激光蚀刻的徽标或识别标记。最重要的是,它们具有优于非原厂零件的表面光洁度和材料质量(例如,碳纤维的均匀性)。

- 问:使用必佳乐正品备件如何影响织造速度 (RPM)? 答: 影响显着。原厂备件可确保精确的平衡和公差,最大限度地减少振动和摩擦。这使得织机能够以最大速度(例如,剑杆机 1000 – 1500 { RPM 或喷气机 1800 – 2200 { PPM)稳定运行,而不会导致断纱或机械故障。

- 问:必佳乐喷气织机的哪个部件最需要原厂备件来节省压缩空气? 答: 电磁阀和喷嘴。原厂阀门确保关闭时完美密封,防止漏气。原厂喷嘴具有最佳的空气动力学设计,确保以最少的压缩空气消耗量提供最有效的推力。

- 问:必佳乐正品备件是否提供保修? 答: 是的。必佳乐正品备件通常附带制造商保修,保护您免受材料或制造缺陷的影响。非原厂零件通常没有或只有短期保修,风险很高。

- 问:碳纤维剑杆带是否绝对需要原厂零件? 答: 绝对需要。剑杆带是承受最大动态载荷的组件。必佳乐正品备件保证了所使用的碳纤维和环氧粘合剂的质量,这决定了拉伸强度、韧性和使用寿命。质量差的剑杆带可能会突然断裂,对整个剑杆齿轮箱造成严重损坏。

- 问:校准绞边装置是否复杂,是否需要原厂备件? 答: 校准绞边机构是一个精细的过程,需要专业测量工具。绞边针和切刀必须是必佳乐正品备件,以确保正确的硬度和针尖形状,帮助折叠纱线而不会损坏经纱。

- 问:VieTextile 如何保证必佳乐原厂备件的来源? 答: VieTextile 承诺直接从必佳乐授权供应商或必佳乐本身进口零件,提供完整的原产地证明 (CO)、质量认证 (CQ) 和零件编号供客户验证。

如需有关选择和安装必佳乐织机原厂备件、确保您的织机稳定运行并实现最大生产力的深度咨询,请联系我们。

联系方式:

热线: 0901 809 309

邮箱: info@vietextile.com

网站: https://vietextile.com