In kỹ thuật số (Digital Textile Printing) đã cách mạng hóa ngành dệt may bằng khả năng in họa tiết phức tạp, sản xuất nhanh chóng và giảm thiểu chất thải. Đối với các loại sợi tự nhiên và tái tạo từ Cellulose (như Cotton, Viscose, Modal, Tencel) và sợi Protein (Lụa), mực in hoạt tính (Reactive Ink) là chất tạo màu không thể thiếu.

Mực in hoạt tính không chỉ đơn thuần là bám dính lên sợi, mà còn tạo ra liên kết cộng hóa trị (Covalent Bond) bền vững giữa phân tử thuốc nhuộm và phân tử sợi. Chính liên kết này mang lại độ bền màu tuyệt vời trước các tác nhân giặt, ánh sáng và ma sát.

Tuy nhiên, mỗi loại sợi Cellulose/Protein lại có những đặc điểm cấu trúc khác nhau (ví dụ: độ kết tinh của Cotton, độ mềm của Lụa, độ trương nở cao của Viscose), đòi hỏi các kỹ sư in phải lựa chọn nhóm mực in hoạt tính với nhóm phản ứng (Reactive Group) phù hợp để tối đa hóa hiệu suất cố định màu (Fixation Efficiency).

Bài viết này sẽ cung cấp cái nhìn toàn diện từ cơ chế hóa học đến ứng dụng thực tiễn, giúp bạn chọn được loại mực in hoạt tính tối ưu cho từng loại vải.

1. Cơ Chế Hóa Học Nền Tảng Của Mực In Hoạt Tính

Nội dung tóm tắt

ToggleHiểu rõ cơ chế phản ứng là chìa khóa để kiểm soát chất lượng in.

1.1. Bản Chất Của Mực In Hoạt Tính

Mực in hoạt tính là thuốc nhuộm anion tan trong nước, được phân biệt bởi sự hiện diện của nhóm phản ứng (Reactive Group) – một nhóm mang tính điện di (Electrophilic) trong cấu trúc.

1.2. Phản Ứng Cố Định Màu (Covalent Bonding)

Phản ứng cố định màu là phản ứng hóa học giữa nhóm phản ứng của mực in và các nhóm chức hoạt động trên sợi:

- Sợi Cellulose (Cotton, Viscose, Tencel): Nhóm hoạt động là nhóm Hydroxyl (-OH).

Phản ứng có thể được mô tả bằng lời: Nhóm Phản Ứng của Thuốc Nhuộm (Dye-RG) phản ứng với Nhóm Hydroxyl trên Sợi (Sợi-OH), dưới tác dụng của Kiềm và Nhiệt (Steaming), tạo ra Liên kết Cộng Hóa trị bền vững (Dye-O-Sợi).

Trong đó, RG là Nhóm Phản Ứng. Phản ứng xảy ra trong môi trường kiềm (Alkali) và nhiệt độ cao (Steaming). Ion Hydroxyl (OH-) của kiềm hoạt hóa nhóm -OH trên sợi thành ion Sợi-O-, chất này sau đó tấn công nhóm phản ứng của mực in (Phản ứng thế Nucleophilic hoặc Cộng Nucleophilic). - Sợi Protein (Lụa, Len): Nhóm hoạt động là nhóm Amino (-NH2) hoặc Carboxyl (-COOH).

Tương tự, Phản ứng với nhóm Amino trên Sợi (Sợi-NH2) tạo ra Liên kết Cộng Hóa trị (Dye-NH-Sợi) dưới điều kiện Kiềm và Nhiệt.

Phản ứng với nhóm NH2 của protein tạo ra liên kết bền vững hơn.

1.3. Thủy Phân (Hydrolysis) – Kẻ Thù Số Một

Song song với phản ứng cố định màu với sợi, mực in hoạt tính cũng phản ứng với nước (thủy phân), tạo ra thuốc nhuộm không phản ứng (Hydrolyzed Dye). Quá trình này xảy ra khi Nhóm Phản Ứng của thuốc nhuộm tấn công phân tử nước (H2O) thay vì nhóm chức của sợi.

Thuốc nhuộm thủy phân không tạo liên kết cộng hóa trị với sợi và phải được rửa trôi hoàn toàn. Nếu không, chúng sẽ gây ra lỗi lem màu (Staining) và giảm độ bền giặt. Hiệu suất cố định của mực in được tính bằng tỷ lệ giữa thuốc nhuộm cố định với sợi và tổng lượng thuốc nhuộm in ra.

2. Phân Loại Mực In Hoạt Tính Theo Nhóm Phản Ứng (Reactive Groups)

Các loại mực in hoạt tính được phân loại dựa trên cấu trúc hóa học của nhóm phản ứng, quyết định đến khả năng phản ứng, nhiệt độ cố định và khả năng thủy phân của chúng.

2.1. Nhóm Phản Ứng Monofunctional (Mono-Reactive)

Đặc điểm: Chỉ chứa một nhóm phản ứng trong mỗi phân tử thuốc nhuộm.

- Monochlorotriazine (MCT): Cần nhiệt độ cố định cao (102-105 độ C). Thích hợp cho các quy trình Steaming truyền thống.

- Vinyl Sulfone (VS): Rất hoạt động, có thể cố định ở nhiệt độ thấp hơn (95-102 độ C). Nhạy cảm hơn với việc kiểm soát pH.

2.2. Nhóm Phản Ứng Bifunctional (Bi-Reactive)

Đặc điểm: Chứa hai nhóm phản ứng khác nhau trên cùng một phân tử thuốc nhuộm (phổ biến nhất là MCT và VS).

- Ưu điểm:

- Độ Cố Định Cao Hơn: Khả năng tạo ra hai liên kết với sợi, hoặc một liên kết với sợi và một liên kết với nước thủy phân ở mức độ thấp, làm tăng đáng kể hiệu suất cố định màu (Color Yield).

- Giảm Thủy Phân: Giảm lượng thuốc nhuộm thủy phân, giúp quá trình giặt xả (Washing Off) dễ dàng hơn, tiết kiệm nước và thời gian.

- Phổ Rộng: Cho phép in trên nhiều loại sợi với điều kiện cố định linh hoạt hơn.

- Phù hợp: Mực in hoạt tính Bifunctional là lựa chọn tiêu chuẩn cho hầu hết các loại vải Cellulose hiện đại, đặc biệt là khi in màu đậm (Deep Black, Navy Blue).

3. Lựa Chọn Mực In Hoạt Tính Theo Loại Sợi Chi Tiết

Độ xốp, độ kết tinh và thành phần hóa học của mỗi loại sợi quyết định tốc độ và hiệu suất phản ứng của mực in hoạt tính.

3.1. Cotton (Vải Bông)

- Đặc điểm: Sợi Cellulose thuần túy, độ kết tinh trung bình, độ trương nở ổn định.

- Thách thức: Cần độ cố định cao để đạt màu đậm và giảm lượng thuốc nhuộm phải rửa trôi.

- Lựa chọn tối ưu: Mực in hoạt tính Bifunctional (MCT/VS).

- Lý do: Cung cấp hiệu suất cố định cao nhất (> 85% trong điều kiện tối ưu), giảm thiểu chi phí giặt xả và rủi ro lem màu trong quá trình hoàn thiện.

3.2. Viscose (Rayon) và Modal

- Đặc điểm: Sợi Cellulose tái tạo, có độ xốp và độ trương nở (Swelling) rất cao, độ kết tinh thấp hơn Cotton.

- Thách thức: Độ trương nở cao làm tăng tốc độ phản ứng (Highly Reactive), nhưng đồng thời làm giảm độ bền ướt (Wet Strength) của sợi. Vải Viscose dễ bị hỏng hoặc biến dạng khi ướt và bị xử lý mạnh.

- Lựa chọn tối ưu: Mực in hoạt tính Vinyl Sulfone (VS) hoặc Bifunctional.

- Lý do: VS có khả năng phản ứng tốt ở nhiệt độ thấp hơn, giúp giảm thời gian Steaming và tránh xử lý nhiệt quá khắc nghiệt khi vải ướt. Cần kiểm soát cẩn thận độ ẩm trước khi Steaming để tránh hiện tượng “chảy mực” (Bleeding).

3.3. Tencel (Lyocell)

- Đặc điểm: Sợi Cellulose tái tạo cao cấp, có bề mặt rất mịn và cấu trúc Microfibril độc đáo. Độ hấp thụ nhanh và rất đồng đều.

- Thách thức: Do bề mặt mịn, mực in hoạt tính có thể dễ dàng khuếch tán ngang trên bề mặt nếu lượng hóa chất hồ quá cao, gây ra hiện tượng mờ hoặc “quầng” (Halo Effect) xung quanh chi tiết in.

- Lựa chọn tối ưu: Mực in hoạt tính Bifunctional (để đảm bảo cố định màu tốt).

- Lý do: Cần sử dụng công thức hóa chất Pre-treatment cô đặc hơn (thấp K/S – nồng độ kiềm/chất làm đặc) và kiểm soát lượng mực in chính xác để đạt được các đường nét in sắc nét trên bề mặt sợi Tencel mịn.

3.4. Lụa (Silk)

- Đặc điểm: Sợi Protein, có nhóm Amino (-NH2) phản ứng mạnh với mực in hoạt tính. Lụa rất nhạy cảm với môi trường kiềm mạnh và nhiệt độ cao.

- Thách thức: Giữ được độ bóng (Luster) và độ mềm mại tự nhiên của sợi. Kiềm mạnh có thể làm hỏng protein tơ tằm.

- Lựa chọn tối ưu: Mực in hoạt tính Vinyl Sulfone (VS).

- Lý do: VS có thể cố định màu hiệu quả trong điều kiện kiềm nhẹ hơn (như Natri Bicacbonat – NaHCO3) hoặc Natri Carbonat (Na2CO3) kết hợp với nhiệt độ Steaming thấp hơn (thường 95-100 độ C). Điều này bảo vệ cấu trúc Protein của Lụa, giữ được độ bóng và độ bền cơ học.

3.5. Linen (Vải Lanh)

- Đặc điểm: Sợi Cellulose có độ xốp cao, cấu trúc sợi thô hơn Cotton, độ hấp thụ nhanh.

- Thách thức: Tốc độ phản ứng cao, cần kiểm soát để đảm bảo màu thấm sâu và đồng đều vào cấu trúc sợi thô.

- Lựa chọn tối ưu: Mực in hoạt tính Bifunctional.

- Lý do: Đảm bảo cố định màu sâu và ổn định trên cấu trúc sợi Lanh, giúp màu sắc chịu được quy trình giặt xả và làm mềm khắc nghiệt hơn.

4. Quy Trình In Kỹ Thuật Số Chuẩn Công Nghiệp Cho Mực In Hoạt Tính

Hiệu suất của mực in hoạt tính phụ thuộc 60% vào quy trình in.

4.1. Bước 1: Tiền Xử Lý (Pre-treatment)

Vải phải được tráng phủ một lớp hóa chất gọi là hồ in (Printing Paste) hoặc Padding Solution. Hóa chất này chứa:

- Chất Mang Kiềm (Alkali Source): Thường là Natri Carbonat (Na2CO3) hoặc Natri Bicarbonat (NaHCO3), để tạo môi trường pH cần thiết cho phản ứng cố định màu.

- Chất Hút Ẩm (Humectant): Thường là Urea hoặc Glycol, để giữ ẩm cho mực in và sợi sau khi in, giúp thuốc nhuộm di chuyển và khuếch tán tốt hơn.

- Chất Làm Đặc (Thickener): Thường là Natri Alginate, để ngăn mực in chảy loang.

4.2. Bước 2: In Ấn (Printing)

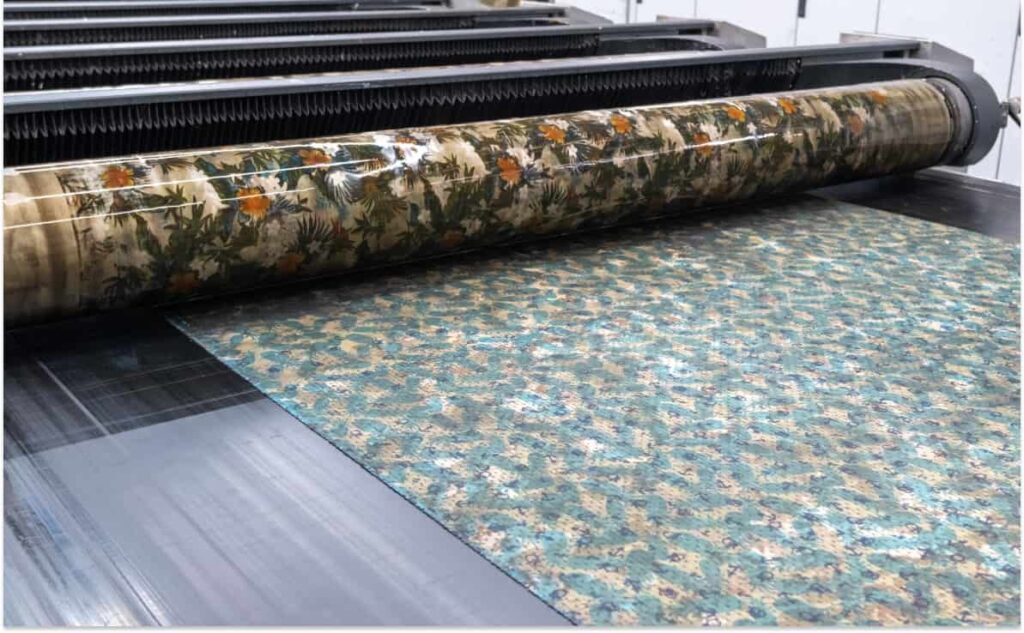

In trực tiếp bằng máy in phun kỹ thuật số (như Kyocera, Konica Minolta). Mực in hoạt tính được phun chính xác lên vải theo thiết kế.

4.3. Bước 3: Sấy Khô (Drying)

Vải được sấy khô nhẹ nhàng ở nhiệt độ 60-80 độ C.

- Lưu ý: Việc sấy quá khô có thể làm tinh thể kiềm kết tụ lại, cản trở phản ứng Steaming sau này. Vải cần giữ lại độ ẩm khoảng 8-10% để chuẩn bị cho quá trình cố định.

4.4. Bước 4: Cố Định Màu (Fixation – Steaming)

Đây là bước kích hoạt phản ứng hóa học. Vải được đưa vào buồng hấp hơi (Steamer).

- Điều kiện tiêu chuẩn: Hơi nước bão hòa (Saturated Steam) ở 102-105 độ C trong 8-15 phút.

- Vai trò: Hơi nước cung cấp nhiệt năng và độ ẩm cần thiết, kích hoạt kiềm (Na2CO3) và Urea, cho phép nhóm phản ứng của mực in hoạt tính tạo liên kết cộng hóa trị với sợi.

4.5. Bước 5: Giặt Xả Cuối Cùng (Washing Off)

Đây là bước quan trọng nhất để chống lỗi lem màu.

- Rửa Lạnh: Rửa sơ bộ để loại bỏ chất làm đặc và kiềm dư.

- Rửa Nóng: Rửa với nước nóng (80-95 độ C) và chất giặt (Washing Agent/Soaping Agent) chuyên dụng để loại bỏ triệt để thuốc nhuộm thủy phân (Hydrolyzed Dye) không cố định.

- Rửa Lạnh Cuối: Rửa sạch chất giặt và làm mềm vải.

5. Các Lỗi Kỹ Thuật Thường Gặp Và Giải Pháp

Mặc dù hiệu suất cao, mực in hoạt tính vẫn tiềm ẩn nhiều rủi ro nếu quy trình không được kiểm soát.

| Lỗi Thường Gặp | Nguyên Nhân Chính | Giải Pháp Kỹ Thuật |

| Phai Màu Khi Giặt | Hiệu suất cố định thấp (Low Fixation) do thời gian/nhiệt độ Steaming không đủ, hoặc sử dụng mực in hoạt tính Monofunctional cho màu đậm. | Tăng thời gian/nhiệt độ Steaming. Chuyển sang dùng mực in hoạt tính Bifunctional. Kiểm tra nồng độ kiềm trong dung dịch hồ. |

| Lem Màu/Nền Vải Bị Bẩn | Giặt xả không triệt để (Poor Washing Off). Thuốc nhuộm thủy phân không được loại bỏ, bám lại trên nền vải. | Tăng nhiệt độ và thời gian rửa nóng (Soaping). Sử dụng chất giặt xả (Washing Agent) chuyên dụng, có khả năng cô lập thuốc nhuộm thủy phân. |

| Chảy Mực (Bleeding) | Lượng ẩm quá cao sau khi in, hoặc chất làm đặc (Alginate) có độ nhớt không phù hợp. Thường gặp trên Viscose/Modal. | Giảm lượng Urea và chất hút ẩm trong công thức hồ. Điều chỉnh độ nhớt của chất làm đặc. Sấy khô tối ưu trước Steaming. |

| Màu Nhạt Hơn Mẫu | Tỷ lệ kiềm không đủ để kích hoạt phản ứng, hoặc chất lượng mực kém. | Kiểm tra pH của vải sau khi hồ. Đảm bảo sử dụng mực in hoạt tính của các nhà cung cấp uy tín, có chỉ số Color Index (C.I.) ổn định. |

6. Yếu Tố Bền Vững (Sustainability) Trong In Mực Hoạt Tính Kỹ Thuật Số

Mực in hoạt tính kỹ thuật số mang lại lợi thế bền vững lớn so với phương pháp in quay truyền thống.

- Giảm Tiêu Thụ Nước: In kỹ thuật số sử dụng ít nước hơn 50% so với in quay do giảm thiểu đáng kể chất thải thuốc nhuộm và hóa chất cần rửa. Đặc biệt, việc sử dụng mực in hoạt tính Bifunctional giúp giảm lượng thuốc nhuộm thủy phân cần rửa trôi.

- Giảm Chất Thải Mực: Máy in kỹ thuật số chỉ phun mực cần thiết cho họa tiết, giảm lãng phí mực so với việc phải pha từng lô màu cho in quay.

- Chứng Nhận Sinh Thái: Các nhà sản xuất mực in hoạt tính hàng đầu đều cung cấp sản phẩm tuân thủ các tiêu chuẩn môi trường nghiêm ngặt như Bluesign và OEKO-TEX Standard 100, đảm bảo mực không chứa kim loại nặng và các Amin thơm độc hại.

7. Câu Hỏi Thường Gặp (FAQ) Về Mực In Hoạt Tính

1. Câu Hỏi: Mực in hoạt tính có thể in trên vải Polyester không? Trả Lời: Không. Mực in hoạt tính được thiết kế để tạo liên kết cộng hóa trị với nhóm Hydroxyl (-OH) của sợi Cellulose và nhóm Amino (-NH2) của sợi Protein. Sợi Polyester (kỵ nước, polymer) không có các nhóm chức này. Để in Polyester, cần sử dụng Thuốc Nhuộm Phân Tán (Disperse Ink).

2. Câu Hỏi: Phản ứng thủy phân của mực in hoạt tính là gì? Trả Lời: Phản ứng thủy phân là phản ứng của mực in hoạt tính với nước thay vì với sợi. Phản ứng này tạo ra thuốc nhuộm không còn khả năng cố định (Hydrolyzed Dye). Thuốc nhuộm thủy phân phải được rửa trôi hoàn toàn để tránh làm bẩn nền vải và giảm độ bền giặt.

3. Câu Hỏi: Vai trò của Urea trong công thức hồ tiền xử lý là gì? Trả Lời: Urea (chất hút ẩm) có vai trò kép:

- Giữ Ẩm: Ngăn mực in khô quá nhanh sau khi in.

- Hỗ trợ Khuếch Tán: Giúp mực in hoạt tính hòa tan và di chuyển sâu vào cấu trúc sợi trong quá trình Steaming, cải thiện độ đều màu và hiệu suất cố định.

4. Câu Hỏi: Tại sao mực in hoạt tính Bifunctional lại được ưa chuộng hơn Monofunctional? Trả Lời: Mực in hoạt tính Bifunctional chứa hai nhóm phản ứng, giúp tăng đáng kể hiệu suất cố định màu (Fixation Efficiency) so với Monofunctional. Điều này đồng nghĩa với việc ít thuốc nhuộm bị thủy phân hơn, dẫn đến quá trình giặt xả (Washing Off) dễ dàng hơn, tiết kiệm chi phí và nước.

5. Câu Hỏi: Khi in Lụa, tại sao nên dùng mực in hoạt tính Vinyl Sulfone (VS) thay vì Monochlorotriazine (MCT)? Trả Lời: Lụa là sợi Protein nhạy cảm với kiềm và nhiệt độ. Nhóm phản ứng VS hoạt động hiệu quả hơn ở môi trường kiềm nhẹ (NaHCO3) và nhiệt độ hấp hơi thấp hơn, giúp bảo vệ độ bóng và độ bền của sợi Lụa, trong khi MCT cần kiềm mạnh hơn để phản ứng tối ưu.

6. Câu Hỏi: Steaming (Hấp hơi) có tác dụng gì trong quy trình in mực in hoạt tính? Trả Lời: Steaming là bước cố định màu. Hơi nước bão hòa cung cấp nhiệt năng và độ ẩm cao, là điều kiện cần thiết để kích hoạt kiềm (Alkali) và chất hút ẩm, từ đó thúc đẩy phản ứng hóa học giữa mực in hoạt tính và nhóm chức hoạt động trên sợi (Hydroxyl, Amino), tạo ra liên kết cộng hóa trị bền vững.

7. Câu Hỏi: Làm thế nào để ngăn chặn lỗi lem màu (Staining) sau khi in mực in hoạt tính? Trả Lời: Lỗi lem màu thường do thuốc nhuộm thủy phân còn sót lại. Giải pháp là thực hiện giặt xả nóng (Soaping) bằng nước ở 80-95 độ C với chất giặt (Soaping Agent) chuyên dụng. Quá trình này giúp hòa tan và loại bỏ hoàn toàn thuốc nhuộm không cố định.

8. Câu Hỏi: Chất làm đặc (Thickener) nào được sử dụng phổ biến nhất với mực in hoạt tính? Trả Lời: Natri Alginate là chất làm đặc được sử dụng phổ biến nhất. Nó là một loại polymer có nguồn gốc tự nhiên, dễ dàng được loại bỏ trong quá trình giặt xả, và không phản ứng với mực in hoạt tính trong điều kiện kiềm.

9. Câu Hỏi: Khả năng phản ứng (Reactivity) của các loại sợi Cellulose khác nhau như thế nào? Trả Lời: Khả năng phản ứng tăng theo thứ tự sau: Cotton < Tencel < Linen < Viscose/Modal. Viscose và Modal có độ xốp và độ trương nở cao nhất, làm tăng số lượng nhóm Hydroxyl tiếp xúc, dẫn đến tốc độ phản ứng nhanh nhất.

10. Câu Hỏi: Tiêu chí “độ bền ánh sáng” của mực in hoạt tính có quan trọng đối với vải nội thất không? Trả Lời: Rất quan trọng. Mặc dù mực in hoạt tính chủ yếu dùng cho thời trang, nhưng khi in Lụa hoặc Cotton cho nội thất (rèm cửa), cần phải lựa chọn các loại mực có độ bền ánh sáng cao (Blue Wool Scale Cấp 5-6 trở lên) để đảm bảo màu sắc không bị phai khi tiếp xúc lâu dài với ánh nắng mặt trời.

8. KẾT LUẬN CUỐI CÙNG VÀ LỜI KHUYÊN KỸ THUẬT

Việc lựa chọn mực in hoạt tính phù hợp là một nghệ thuật kết hợp giữa hóa học, kỹ thuật in và đặc tính sợi. Không có một loại mực nào là tốt nhất cho mọi loại vải.

Lời khuyên kỹ thuật cốt lõi:

- Ưu tiên Bifunctional: Đối với Cotton, Linen, và Tencel, luôn ưu tiên mực in hoạt tính Bifunctional để đạt được hiệu suất cố định màu (Color Yield) cao nhất và giảm chi phí xử lý nước thải.

- Kiểm soát Lụa: Khi in Lụa, ưu tiên nhóm Vinyl Sulfone (VS) và kiểm soát nghiêm ngặt pH (kiềm nhẹ) và nhiệt độ Steaming để bảo vệ độ bóng và cấu trúc Protein.

- Giặt Xả Triệt Để: Luôn đầu tư vào quy trình Giặt Xả Nóng (Soaping) hiệu quả để loại bỏ triệt để thuốc nhuộm thủy phân. Đây là biện pháp duy nhất để đảm bảo độ bền giặt cao và chống lem màu.

Bằng cách nắm vững đặc tính phản ứng của từng nhóm mực in hoạt tính và điều chỉnh quy trình cho phù hợp với từng loại sợi (Cotton, Viscose, Modal, Tencel, Lụa), bạn sẽ tối ưu hóa được chất lượng in, tăng tuổi thọ màu sắc và đạt được độ lặp lại cao trong sản xuất.

VieTextile cung cấp các giải pháp máy in kỹ thuật số, hệ thống hóa chất tiền xử lý và mực in hoạt tính chất lượng cao, thân thiện với môi trường, đáp ứng các tiêu chuẩn sản xuất bền vững hàng đầu thế giới.

Thông tin liên hệ:

Hotline: 0901 809 309

Email: info@vietextile.com

Website: https://vietextile.com