数字纺织印花凭借其重现复杂图案、实现快速生产和最大限度减少浪费的能力,彻底改变了纺织行业。对于天然和再生纤维素纤维(如棉 (Cotton)、粘胶 (Viscose)、莫代尔 (Modal)、天丝 (Tencel))以及蛋白质纤维(真丝 (Silk)),活性墨水 (Reactive Ink) 是必不可少的着色剂。

活性墨水不仅仅是粘附在纤维上,它还在染料分子与纤维分子之间形成稳定的共价键 (Covalent Bond)。这种键合提供了优异的耐洗、耐光和耐摩擦色牢度。

然而,每种纤维素/蛋白质纤维都具有独特的结构特征(例如,棉的结晶度、真丝的柔软度、粘胶的高溶胀能力),这要求印花工程师选择具有正确活性基团 (Reactive Group, RG) 的活性墨水组,以最大限度地提高**固色效率 (Fixation Efficiency) **。

本文提供了一个从化学机理到实际应用的全面概述,帮助您为每种织物类型选择最佳的活性墨水。

1. 活性墨水的基本化学机理

Nội dung tóm tắt

Toggle了解反应机理是控制印花质量的关键。

1.1. 活性墨水的性质

活性染料墨水是水溶性阴离子染料,其特点是其结构中含有一个活性基团 (RG) —— 一个亲电基团 (Electrophilic group)。

1.2. 固色反应(共价键合)

固色反应是染料的活性基团与纤维上的活性官能团之间发生的化学反应:

- 纤维素纤维(棉、粘胶、天丝): 活性位点是羟基 (-OH)。该反应可以口述为:在碱和热(汽蒸 Steaming)的作用下,染料的活性基团(Dye-RG)与纤维上的羟基(Fiber-OH)反应,形成稳定的共价键(Dye-O-Fiber)。

- 该反应发生在碱性介质和高温下(汽蒸)。来自碱的氢氧根离子 (OH}^-) 活化纤维上的 -OH 基团成为 Fiber-O}^- 离子,后者随后攻击墨水的活性基团(亲核取代 Nucleophilic Substitution 或亲核加成 Nucleophilic Addition 反应)。

- 蛋白质纤维(真丝、羊毛): 活性位点是氨基 (-NH2) 或羧基 (-COOH)。类似地,与纤维上的氨基(Fiber-NH2)反应,在碱和热的条件下形成共价键(Dye-NH-Fiber)。

1.3. 水解 – 头号大敌

在与纤维固色反应的同时,活性染料墨水也会与水发生反应(水解 (Hydrolysis)),产生水解染料 (Hydrolyzed Dye,即非反应性染料)。当染料的活性基团攻击水分子(H2O)而不是纤维的官能团时,就会发生这个过程。 水解反应表示为:Dye-RG 在碱和热存在下与 H2O 反应生成 Dye-OH(水解染料)和 HX。请注意,Dye-OH(水解染料)未固定在纤维上。 水解染料不会与纤维形成共价键,必须彻底洗净。否则,它会导致沾色缺陷 (Staining defects) 并降低耐洗牢度。墨水的固色效率计算为固定在纤维上的染料量与印花总染料量的比率。

2. 按活性基团划分的活性染料墨水分类

活性染料墨水根据活性基团的化学结构进行分类,这决定了它们的反应性、固色温度以及水解敏感性。

2.1. 单活性基团 (Mono-Reactive)

- 特点: 每个染料分子仅含有一个活性基团。

- 一氯三嗪 (Monochlorotriazine, MCT): 需要较高的固色温度 (102-105°C)。适用于传统的汽蒸工艺。

- 乙烯砜 (Vinyl Sulfone, VS): 反应性高,可在较低温度 (95-102°C) 下固色。对 pH 控制更敏感。

2.2. 双活性基团 (Bi-Reactive)

- 特点: 同一染料分子上含有两个不同的活性基团(最常见的是 MCT 和 VS)。

- 优点:

- 更高的固色率: 能够与纤维形成两个键,或以低水解率与纤维形成一个键,显着提高固色效率(得色量 Color Yield)。

- 减少水解: 减少水解染料的量,使水洗 (Washing Off) 过程更容易,节省水和时间。

- 广谱性: 允许在各种纤维类型上印花,固色条件更灵活。

- 适用性: 双活性染料墨水是大多数现代纤维素织物的标准选择,尤其是在印制深色(深黑、海军蓝)时。

3. 按特定纤维类型选择活性染料墨水

每种纤维的孔隙率、结晶度和化学成分决定了活性染料墨水反应的速度和效率。

3.1. 棉 (Cotton)

- 特点: 纯纤维素纤维,中等结晶度,溶胀能力稳定。

- 挑战: 需要高固色效率以实现深色并减少需要洗掉的染料量。

- 最佳选择: 双活性染料墨水 (MCT/VS)。

- 原因: 在最佳条件下提供最高的固色效率(>85\%),最大限度地减少水洗成本和整理过程中沾色的风险。

3.2. 粘胶 (Viscose) 和 莫代尔 (Modal)

- 特点: 再生纤维素纤维,具有非常高的孔隙率和溶胀能力 (Swelling capacity),结晶度低于棉。

- 挑战: 高溶胀增加反应速度(高反应性 Highly Reactive),但同时降低纤维的湿强度 (Wet Strength)。粘胶织物在湿润和剧烈处理时容易受损或变形。

- 最佳选择: 乙烯砜 (VS) 或双活性染料墨水。

- 原因: VS 在较低温度下反应良好,减少汽蒸时间,避免织物湿润时进行过于苛刻的热处理。在汽蒸前必须仔细控制水分含量以防止渗化 (Bleeding,即墨水流散)。

3.3. 天丝 (Tencel/Lyocell)

- 特点: 高级再生纤维素纤维,具有非常光滑的表面和独特的微纤结构 (Microfibril structure)。吸收快速且非常均匀。

- 挑战: 由于表面光滑,如果前处理化学品载量过高,活性染料墨水容易横向扩散,导致印花细节模糊或出现“光晕效应” (Halo Effect)。

- 最佳选择: 双活性染料墨水(以确保良好的固色)。

- 原因: 需要更浓缩的前处理化学配方(低 K/S – 碱浓度/增稠剂)和精确的墨水量控制,以在光滑的天丝纤维表面实现清晰的印花线条。

3.4. 真丝 (Silk)

- 特点: 蛋白质纤维,带有与活性染料墨水强烈反应的氨基 (-NH2)。真丝对强碱环境和高温高度敏感。

- 挑战: 保持纤维的天然光泽 (Luster) 和柔软度。强碱会损坏真丝蛋白。

- 最佳选择: 乙烯砜 (VS) 活性染料墨水。

- 原因: VS 可以在更温和的碱性条件(如碳酸氢钠 Sodium Bicarbonate, NaHCO3)或碳酸钠 (Na2CO3) 结合较低的汽蒸温度(通常 95-100°C)下有效固色。这保护了真丝的蛋白质结构,保留了其光泽和机械强度。

3.5. 亚麻 (Linen)

- 特点: 纤维素纤维,孔隙率高,纤维结构比棉粗糙,吸收迅速。

- 挑战: 高反应速度需要控制,以确保颜色深入且均匀地渗透到粗糙的纤维结构中。

- 最佳选择: 双活性染料墨水。

- 原因: 确保亚麻纤维结构上的颜色固色深厚且稳定,使颜色能够承受更剧烈的水洗和柔软整理过程。

4. 活性染料墨水标准工业数字印花工艺

活性染料墨水的性能有 60% 取决于印花工艺。

4.1. 步骤 1: 前处理 (Pre-treatment)

织物必须涂覆一层称为印花糊 (Printing Paste) 或浸轧溶液 (Padding Solution) 的化学层。该化学品包含:

- 碱源: 通常是碳酸钠 (Na2CO3) 或碳酸氢钠 (NaHCO3),以创造固色反应所需的 pH 环境。

- 保湿剂 (Humectant): 通常是尿素 (Urea) 或乙二醇 (Glycol),以在印花后保持墨水和纤维中的水分,使染料更好地迁移和扩散。

- 增稠剂 (Thickener): 通常是海藻酸钠 (Sodium Alginate),用于防止墨水渗化。

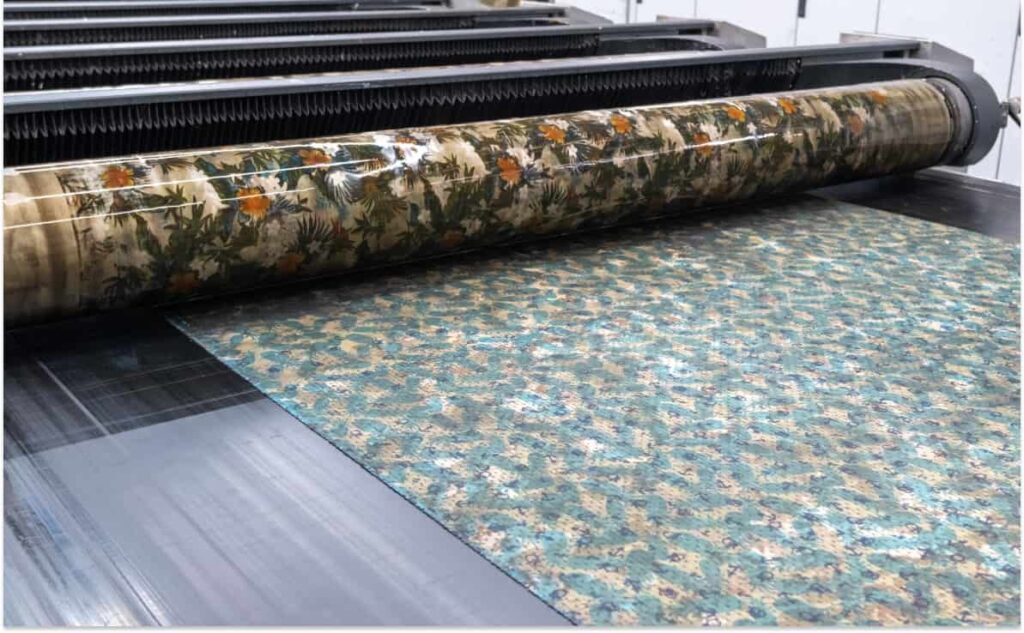

4.2. 步骤 2: 印花 (Printing)

使用数字喷墨打印机(如 Kyocera, Konica Minolta)进行直接印花。活性染料墨水根据设计精确喷射到织物上。

4.3. 步骤 3: 干燥 (Drying)

织物在 60-80°C 下轻柔干燥。

- 注意: 过度干燥会导致碱晶体聚集,阻碍后续的汽蒸反应。织物应保留约 8-10\% 的水分,为固色做准备。

4.4. 步骤 4: 固色(汽蒸 Steaming)

此步骤激活化学反应。将织物送入汽蒸机(蒸汽室)。

- 标准条件: 102-105°C 饱和蒸汽,持续 8-15 分钟。

- 作用: 蒸汽提供必要的热能和水分,激活碱 (Na2CO3) 和尿素,促使墨水的活性基团与纤维上的活性官能团(羟基、氨基)之间的化学反应,形成稳定的共价键。

4.5. 步骤 5: 最终水洗 (Final Washing Off)

这是防止沾色缺陷最关键的步骤。

- 冷水冲洗 (Cold Rinse): 初步冲洗以去除增稠剂和残留的碱。

- 热水洗(皂洗 Soaping): 使用热水 (80-95°C) 和专业皂洗剂 (Soaping Agent) 彻底去除未固定的水解染料。

- 最终冷水冲洗: 冲洗皂洗剂并柔软织物。

5. 常见技术故障及解决方案

尽管效率很高,但如果过程控制不当,活性染料墨水仍会带来一些风险。

| 常见故障 | 主要原因 | 技术解决方案 |

| 水洗后褪色 (Fading After Washing) | 固色效率低,汽蒸时间/温度不足,或对深色使用了单活性染料墨水。 | 增加汽蒸时间/温度。改用双活性染料墨水。检查浸轧溶液中的碱浓度。 |

| 沾色/底色发灰 (Color Staining/Dirty Background) | 水洗不彻底 (Incomplete Washing Off)。水解染料未被去除并粘附到织物底色上。 | 增加热水洗(皂洗)的温度和时间。使用能螯合水解染料的专业皂洗剂。 |

| 墨水渗化 (Ink Bleeding) | 印花后水分含量过多,或增稠剂(海藻酸盐)的粘度不合适。常见于粘胶/莫代尔。 | 减少印花糊配方中的尿素和保湿剂用量。调整增稠剂的粘度。优化汽蒸前的干燥。 |

| 颜色比色样浅 (Color Paler Than Sample) | 碱比例不足以激活反应,或墨水质量差。 | 检查浸轧后织物的 pH 值。确保使用信誉良好供应商的墨水,并具有稳定的色指数 (C.I.)。 |

6. 数字活性染料墨水印花的可持续性

数字活性染料墨水印花比传统圆网印花 (rotary screen printing) 具有显着的可持续性优势。

- 减少用水量: 通过显着减少需要水洗的染料和化学品浪费,数字印花用水量比圆网印花少高达 50\%。特别是双活性染料墨水的使用减少了需要冲洗的水解染料量。

- 减少墨水浪费: 数字打印机只喷射图案所需的墨水,最大限度地减少了与圆网印花混合色浆相比的墨水浪费。

- 生态认证: 领先的活性染料墨水制造商提供符合 Bluesign 和 OEKO-TEX Standard } 100 等严格环境标准的产品,确保墨水不含重金属和禁用芳香胺。

7. 关于活性染料墨水的常见问题 (FAQ)

- 问:活性染料墨水可以印花在聚酯纤维上吗? 答: 不能。活性染料墨水设计用于与纤维素纤维的羟基 (-OH) 和蛋白质纤维的氨基 (-NH2) 形成共价键。聚酯(一种疏水性聚合物)缺乏这些官能团。印花在聚酯上需要分散墨水 (Disperse Ink)。

- 问:什么是活性染料墨水的水解反应? 答: 水解是活性染料墨水与水而不是与纤维发生的反应。该反应产生的染料不再具有固色能力(水解染料)。水解染料必须彻底洗净,以防止沾污织物底色并降低耐洗牢度。

- 问:尿素在前处理糊配方中的作用是什么? 答: 尿素(一种保湿剂)具有双重作用:保湿(防止印花后墨水干燥过快)和助扩散(帮助活性染料墨水在汽蒸过程中溶解并深入移动到纤维结构中,改善颜色均匀度和固色效率)。

- 问:为什么双活性染料墨水优于单活性染料墨水? 答: 双活性染料墨水含有两个活性基团,与单活性染料墨水相比,这显着提高了固色效率(得色量 Color Yield)。这意味着水解的染料更少,从而更容易水洗,节省成本和水。

- 问:印花真丝时,为什么偏爱乙烯砜 (VS) 而非一氯三嗪 (MCT) 活性染料墨水? 答: 真丝是一种对碱和温度敏感的蛋白质纤维。VS 活性基团在更温和的碱性环境(如碳酸氢钠 NaHCO3)和较低的汽蒸温度(通常 95-100°C)下更有效,这有助于保护真丝纤维的光泽和结构,而 MCT 需要更强的碱才能达到最佳反应。

- 问:汽蒸在活性染料墨水印花工艺中的作用是什么? 答: 汽蒸是固色步骤。饱和蒸汽提供高热能和水分,这是激活碱和保湿剂的必要条件,从而促进活性染料墨水与纤维上的活性官能团(羟基、氨基)之间的化学反应,形成稳定的共价键。

- 问:如何防止活性染料墨水印花后的沾色缺陷? 答: 沾色通常是由残留的水解染料引起的。解决方案是使用 80-95°C 的热水和专业皂洗剂进行热水洗(皂洗)。此过程有助于溶解并彻底去除未固定的染料。

- 问:与活性染料墨水最常用的增稠剂是什么? 答: 海藻酸钠是最常用的增稠剂。它是一种天然聚合物,在水洗过程中易于去除,并且在碱性条件下不会与活性染料墨水发生反应。

8. 最终结论与技术建议

选择合适的活性染料墨水是一门结合了化学、印花技术和纤维特性的艺术。没有一种墨水是适用于所有织物的万能药。

核心技术建议:

- 优先双活性: 对于棉、亚麻和天丝,始终优先选择双活性染料墨水,以实现最高的得色量并降低废水处理成本。

- 控制真丝: 印花真丝时,优先选择乙烯砜 (VS) 组,并严格控制 pH(温和碱)和汽蒸温度,以保护光泽和蛋白质结构。

- 彻底水洗: 始终投资于有效的**热水洗(皂洗)**工艺,以彻底去除水解染料。这是确保高耐洗牢度并防止沾色的唯一方法。

通过掌握每个活性墨水组的反应特性,并根据每种纤维类型(棉、粘胶、莫代尔、天丝、真丝)调整工艺,您将优化印花质量,延长颜色寿命,并在生产中实现高重现性。

VieTextile 提供数字印花机解决方案、前处理化学品系统以及高质量、环保的活性墨水,符合世界领先的可持续生产标准。

联系方式:

热线: 0901 809 309

邮箱: info@vietextile.com

网站: https://vietextile.com